¡Suscríbete a nuestro Newsletter!Mantente al tanto de lo que ocurre en la industria automotriz Por favor, deja este campo vacíoRevisa tu bandeja de entrada o la carpeta de spam para confirmar tu suscripción. X...

Los fabricantes de vehículos siempre están en búsqueda de la innovación, de desarrollos que los lleven a hacer productos cada día más eficientes y, con el uso del aluminio, han podido lograr varios retos que se han presentado en la industria automotriz y los productos que venden al mercado.

En primera instancia, un auto para ser más eficiente debe lograr la mayor ligereza posible, además de ello, para brindar una buena experiencia de manejo, debe lograr una gran rigidez estructural, y con estas dos condiciones se logra hacer un vehículo seguro, eficiente y más longevo cuando se usa el aluminio en su construcción.

De hecho, el uso de aluminio vino a avivar las aleaciones que se hacen de este metal, y por ejemplo se ha logrado usar en distintos tipos de partes, ya sea del chasis, la carrocería y en cuestiones mecánicas como partes de motor y caja de velocidades, lo que requiere de gran conocimiento, experiencia e inversión en investigación y desarrollo.

A últimas fechas el aluminio al ser más ligero –se calcula que es un tercio más ligero que el acero– y contar con una gran rigidez se ha usado hasta en los vehículos más demandantes de trabajo como las pick-ups de gran tamaño, haciéndolas, por ende, más eficientes.

Con estas características, se puede comprender que su uso ha sido cada día más extenso en la industria automotriz. Sin duda, podemos esperar que en la nueva era de la movilidad con la que llega todo el mundo de automoción eléctrica, el aluminio será muy apreciado. Lo que también se busca es mantener el rango y eso se logra siendo más ligero, pero no dejando las características de rigidez extrema pues la capacidad de aceleración de los eléctricos requiere de gran fortaleza de los materiales usados.

Por ejemplo, contra el acero que también se ha usado extensamente en la fabricación automotriz, aunque es muy resistente y duradero, es mucho más pesado, menos deformable y maleable.

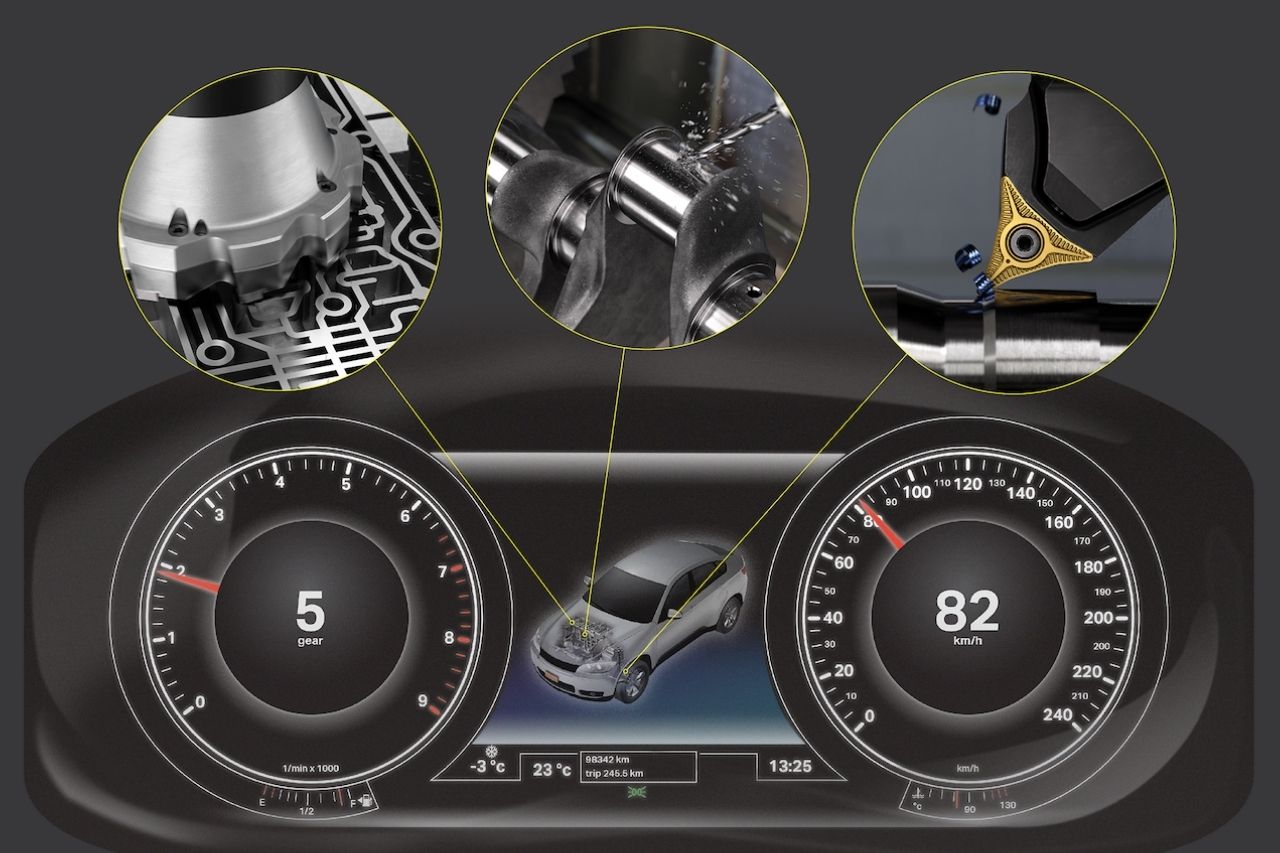

Precisamente en este renglón, Sandvik Coromant, división del grupo de ingeniería industria Sandvik, se encuentra a la vanguardia tecnológica en las herramientas de fabricación, soluciones de mecanizado y conocimiento experto para la industria automotriz. Como ejemplo, su gran experiencia y soluciones de ingeniería capaces de superar los retos derivados de la fabricación de componentes en aluminio que llevan procesos complejos y tolerancias estrechas, altos requisitos de calidad y, a la vez, exigen una fabricación rentable, como en la fabricación del elemento base de los motores, el bloque de cilindros, que se ha extendido como un componente hecho en aluminio, reduciendo peso y con gran resistencia al desgaste. Sandvik Coromant, hace posible procesos de barrenado en piezas para generar reducción de costos disminuyendo el costo de hacer cada uno de ellos, para descubrirlos puede consultar este link:

Algunos de los ejemplos en el uso de aluminio automotriz son casos tan sonados como el “Audi Space Frame” que en 1994 iniciaba con el desarrollo de partes de aluminio en su carrocería, que buscaba ligereza y rigidez, tanta que años después en autos de mayor importancia como su pequeño y eficiente A2, o el potente y gran deportivo R8, hasta la actualidad en varios de sus vehículos.

En algún otro del hecho podemos citar la gran pick-up y producto clave para Ford, su F-150, que también conocemos como Lobo en México, que ya va a su segunda generación donde sigue usando más y más el material.

En 2015 dio la noticia revolucionaria, donde usaba el aluminio en la construcción de sus pick-ups, lo que levantó admiración, sobre todo, por ser un vehículo destinado en algunas de sus aplicaciones para trabajo rudo. Hoy para la nueva generación que inicia en 2021 los beneficios están comprobados y toda su carrocería está hecha en aluminio, ya solo usando acero para la estructura. De hecho, la declaración de Ford fue que en esta nueva camioneta usa distintas aleaciones de aluminio de grado militar con lo que ha logrado ahorrar 318 kilogramos de peso, lo que mejora su desempeño tanto en aceleración, pero también en frenadas más rápidas pues la masa a detener es menor. Se añade a estos beneficios que ahora la F-150 puede cargar y arrastrar más peso, características de gran valor para un vehículo destinado a ello. Y Ford lo ha venido desarrollando para más y más vehículos como la Expedition y la Lincoln Navigator.

Aun en motocicletas, la nueva PAN AMERICA de Harley-Davidson, con su reto de reducir el peso al máximo por ser una motocicleta de un segmento de aventura que necesitaba ser lo más competitiva en todos los apartados posibles, su ligereza la toma en cada componente como su tanque de gasolina en aluminio.

En el apartado automotriz, Sandvik Coromant ofrece soluciones y herramientas para la mayoría de los componentes de vehículos de cualquier tamaño, desde motocicletas hasta camiones pesados, con lo que se convierte en un gran socio de mecanizado para los retos de la actual competitiva industria de automoción, descubra a Sandvik Coromant aquí:

Es física, si es más ligero que otros materiales dejará mover la masa del vehículo mucho más eficiente al pesar menos y gastar menos energía, salga de un motor a gasolina o uno eléctrico. Siempre será más rápido y habrá más eficiencia con menos peso. Pero al mismo tiempo, no puede dejar de lado la capacidad de rigidez que el aluminio la cumple.

Imagine un atleta, más fuerte, más ligero, seguramente será más competitivo en los 100 metros de velocidad, los 400 metros y cuando necesite fortaleza en el kilómetro 35 de un maratón la tendrá. Así la ligereza del aluminio colabora con menos consumos y movimiento más eficiente, beneficios que además agregan valor pues muchos gobiernos en el mundo están luchando por metas ambientales cada día más estrictas.

La industria automotriz quizás fue una de las que más se industrializó el siglo pasado y hoy en día es de las que más está enfocada en tener una huella de carbono en cero, pero además, a vivir en un mundo reciclado, desde proveedores, la misma fábrica de ensamble, procesos en distribuidores y el cliente contar con el uso de un automóvil que ya en sí es gran parte hecho de materiales reciclados y en su mayoría se reciclará.

El aluminio ayuda en toda la cadena de la industria automotriz para llegar al objetivo verde, ya que pronto las armadoras están comprando a proveedores más responsables con el medio ambiente, en sus fábricas usarán materiales y procesos que eliminen desperdicios y ocuparán todo el material reciclable que puedan, y ahí la capacidad de reciclaje del aluminio ayuda en esta nueva era virtuosa de la fabricación de vehículos.

Sin duda, un material que acompañará a los autos más eficientes del planeta, podemos pensar que con sus beneficios no buscará alguien especialmente reemplazarlo en muchas de sus aplicaciones. Se une a esto que el costo de contar con un material reciclable que básicamente no cambia sus características al reutilizarse, así con el tiempo se pueden hacer más rentable en su uso.

Sandvik Coromant, calcula que un auto de tamaño normal cuenta con 160 kilogramos de aluminio aproximadamente, con los beneficios de su aplicación en autos eléctricos, es el gran reto actual de la industria automotriz que necesita desarrollos tecnológicos de alta especificación.

Por lo que la experiencia y estrecha colaboración de Sandvik Coromant con los fabricantes automotrices en todo el mundo, es posible que ofrezca soluciones, herramientas y conocimientos de aplicación avanzada para la fabricación de componentes para la nueva era electro movilidad, reduciendo costos y mejorando procesos, en componentes base como alojamientos y estructuras para los paquetes de baterías.

El aluminio con sus características únicas puede crear estructuras más certeras menos resistentes a la torsión, característica necesaria para un gran manejo en un auto, pero también una condición única del mismo para crear zonas de deformación programada para absorber impactos al vehículo y contar con la máxima de cuidar a los ocupantes, antes que nada. Un material así, con mejor índice de absorción de impactos, disipa de manera eficiente la energía generada en un accidente antes de que la misma llegue a los ocupantes.

Y en su característica de no generar corrosión, la integridad de las estructuras y partes se cumple a cabalidad dejando que el vehículo conserve sus características intactas.

El valor aluminio en toda la cadena de producción automotriz es cada día mayor, por lograr economías en reciclaje, aplicaciones tanto de rigidez como de menor peso. Sin duda, sus desarrollos y aplicaciones ayudarán en el futuro inmediato y lejano a construir mejores y más eficientes vehículos.

Por ello los fabricantes de equipo original han trabajado ya con él por décadas y siguen buscando en sus propiedades el beneficio para la siguiente generación de vehículos a construir. Después de todo, hubo una época donde raramente se usaba, alguna más adelantada donde solo existía en los autos más avanzados sobre la tierra. Hoy será una solución que acompañe la movilidad en toda su nueva era y cambios tecnológicos. Para poder implementarlo socios como Sandvik Coromant, serán necesarios por su gran experiencia y diversidad de productos en los procesos de fabricación automotriz del presente y futuro donde vemos el aluminio cada día más presente.

Cuenta con el número atómico 13, su símbolo es Al, generalmente de color plateado, resistente a la oxidación, moldeable, muy abundante en la corteza terrestre y de aplicación intensiva en distintas industrias, como la aeroespacial, aeronáutica y automotriz.

Acerca de Sandvik Coromant: proveedor global de ingeniería industrial, a la vanguardia de herramientas de fabricación, soluciones de mecanizado y conocimiento experto que eleva estándares e innovaciones industriales para la industria actual y futura.

Con una fuerte área de investigación y desarrollo garantiza contar con lo más avanzado en tecnología de mecanizado que transforma, lidera e inspira el futuro de la fabricación automotriz. Posee más de 1,800 patentes en todo el mundo, cuenta con 7,600 empleados y tiene representantes en 150 países del mundo.