¿La fibra de carbono es un material milagroso?

Hemos visto este material en autos, en la fórmula 1, en los relojes, aviones, prótesis, entre otros. Resaltando los beneficios del poco peso y estilo aerodinámico que le da a cada uno de los objetos, además de que es resistente. Y bueno, desde que vi el documental de Hypercar en Netflix me interesé en investigar un poco más a fondo. En este programa, vemos a Christian von Koenigsegg con la creación del Agera S Hundra, designado «Hiperauto más popular», superando en el Salón de Ginebra a obras maestras ansiosamente esperadas de Automobili Lamborghini SpA, Bugatti, Ferrari SpA, McLaren Automotive Ltd. y Porsche SE.

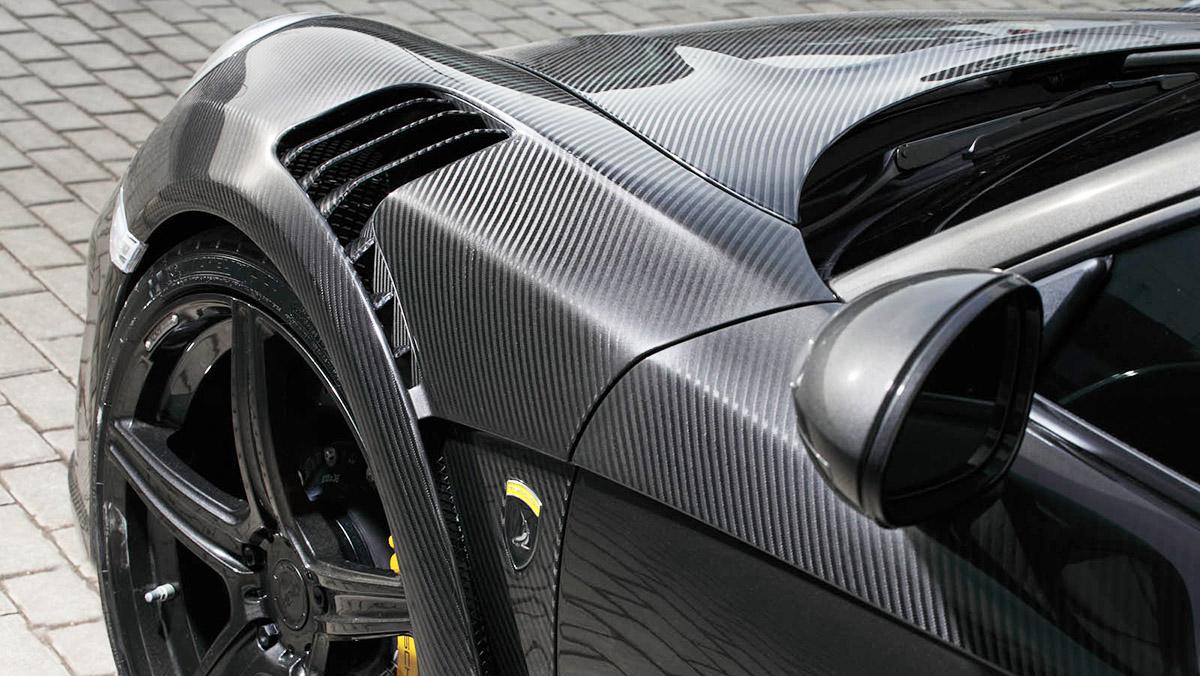

Koenigsegg controla aproximadamente 25% del mercado pero tiene la influencia de una marca mucho más grande, al menos entre los aficionados a los autos exóticos. Y el Agera S Hundra es característico porque está hecho todo de fibra de carbono, haciéndolo mucho más liviano y por ende, más veloz. Pero a todo esto, si este material es barato y prometedor ¿porqué no todos los autos están fabricados de fibra de carbono?

Popular Mechanics nos resuelve esta duda a raíz de la visita que hicieron a la fábrica de Lamborghini para poder responder esta pregunta y conocer más de este material milagroso. Y además, estoy segura que algo tiene que ver el elevado costo de producción, pero veamos…

Foto: parroteye.blogspot.com

La pregunta del millón…

Es un invento increíble y lo ha sido durante décadas, ya que es más fuerte que el acero y pesa menos gracias a su baja densidad. Pero, a pesar de todos los beneficios, todavía no hemos logrado producir en masa el material a cualquier precio que se aproxime al del aluminio, y mucho menos al acero.

¿Por qué aún no hemos descubierto cómo hacer que estas cosas cuesten menos? al parecer sí lo hay, aunque al final te contaré un poco más de este material nuevo. Aunque debo decir, que realmente la fibra de carbono es más cara porque debe someterse a temperaturas elevadas.

Carbono vs. acero

Actualmente, creamos los componentes metálicos para la mayoría de los autos vertiendo el aluminio líquido, acero o magnesio supercaliente en un molde y le das forma. Puedes aplastarlo, tallarlo con una máquina y soldar las piezas. Hay diferentes opciones para las armadoras, todas ellas razonablemente rápidas y accesibles. Pero para hacer una parte de fibra de carbono, primero debes sacar la materia prima del congelador.

Los rollos tejidos rellenos de resina y respaldados con adhesivo, se almacenan a cero grados Fahrenheit, sino la resina podría endurecerse. Esa sensibilidad a la temperatura, también indica que no se puede cortar el material con láser; para mantenerlo fresco y maleable, necesitas usar una cuchilla que a la larga se desgasta. Desde el momento en que se corta el primer tejido de estos hilos de carbono de plástico, tienes aproximadamente un día para darle forma.

Foto: motoryracing.com

Por lo tanto, los fabricantes se deben apresurar para moldearlo lo antes posible para que pueda servir antes de que se deforme y se deseche. Haciendo de esto, todo un manejo artesanal por parte de quienes le dan forma, ya que se deben asegurar que la primer capa de fibra de carbono se ajuste al molde, hacer varios procesos para que ésta pueda eliminar el aire que guarda al colocarse en el molde y establecer cuatro capas más hasta llegar a una rutina de vacío para colocar la capa final. Es tedioso la verdad, compañías como BMW están construyendo líneas de producción robotizadas para hacer esto más rápido que los humanos. Pero aún así, es lento.

Y bueno, qué se puede decir del consumo de energía, los congeladores de almacenamiento y las explosiones ocasionales con el secador son menores a comparación del horno a presión utilizado para curar las piezas terminadas, que las calienta a 400 grados y aplica seis veces la presión atmosférica normal. Siendo obviamente más costoso y laborioso que usar aluminio. En este caso, Popular Mechanics indica que Lamborghini necesita tres semanas para producir cada Aventador.

Foto: motoryracing.com // Foto de portada: brujulabike.com

¿Hay algún material con las mismas ventajas de la fibra de carbono pero menos costoso?

Sí, al parecer investigadores de las Universidades de Beihang y Texas en Dallas, han desarrollado láminas de carbono de alta resistencia que pueden fabricarse de forma económica a bajas temperaturas. Lo que reduce costos y tiempo, ya que, como mencionaba anteriormente, los compuestos de fibra de carbono actuales son caros en parte porque las fibras de carbono se producen a temperaturas extremadamente altas.

Para crear estas láminas, encontraron inspiración en el nácar natural, que le otorga fuerza y resistencia a algunas conchas marinas. Siguen las investigaciones, pero la industria automotriz está ansiosa de poder encontrar un beneficio que ofrecerles en los autos más comerciales de todo esto.

Recent Posts

Kia K4 Hatchback 2026 debuta en Nueva York con espíritu más deportivo

El K4 Hatchback conserva elementos clave del diseño del sedán, incorpora faros LED verticales y…

Stella Li, Vicepresidenta Ejecutiva de BYD, nombrada Persona del Año en los World Car Awards 2025

Con el inicio de actividades del Autoshow de Nueva York 2025 se llevan a cabo…

Subaru presenta Solterra EV 2026 en Nueva York

En el marco del Salón Internacional del Automóvil de Nueva York 2025, Subaru presentó el…

Kia EV3 ganador absoluto en los World Car of the Year 2025

El que EV3 haya sido reconocido como World Car of the Year 2025 resalta el…

Chevrolet Express Max 2025, modernidad para cargar con todo

Chevrolet Express Max 2025 ha llegado a México como una opción innovadora en el segmento…

Sentra Midnight Edition, la elegancia y tecnología en México

Nissan Sentra Midnight Edition en México, una edición especial de 300 unidades que redefine el…